Steuerungstechnik

PC-basierte Steuerung

- Sehr einfache Bedienung

- USB-Schnittstelle Standard

- 19“ TFT-Bildschirm Standard

- NC-Programme in ISO-Code oder Heidenhain®#-Klartext

(eingeschränkter Befehlsumfang), auch gemischt möglich - INDUSTRIE 4.0 kompatibel

Schwingungsüberwachung der Spindel

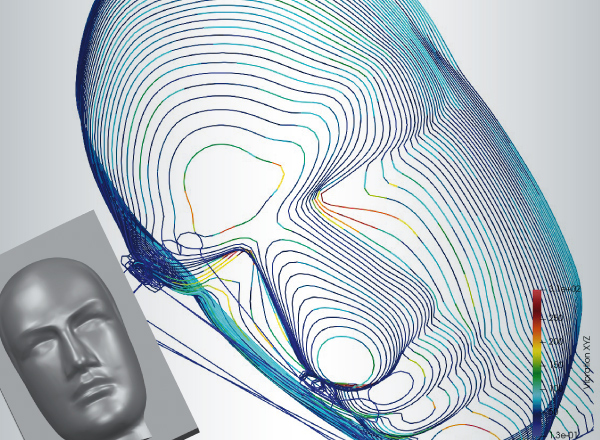

Der Einsatz von schnelldrehenden Spindeln erfordert eine Begrenzung der maximalen Spindelbelastung, um einen Lagerschaden oder eine starke Minderung der Lebensdauer zu vermeiden. Optional können die Spindeln mit Schwingungssensoren ausgerüstet werden. In der Steuerung kann eine Funktion aktiviert werden, die bei hohen Schwingungen Vorschub und ggf. Drehzahl automatisch reduziert. Außerdem ist eine farbige Darstellung der Schwingungen über den Fräsweg möglich. So erkennt man leicht, wo eventuelle Problemstellen sind und kann diese bei wiederkehrenden Bearbeitungen durch Anpassung der CAM-Programmierung sicher vermeiden.

Röders ist Partner der umati-Initiative des VDW (umati = universal machine tool interface). Die umati-Schnittstelle ermöglicht einen standardisierten Datentransfer zu den Maschinen zahlreicher Anbieter. Sie ist ein wesentlicher Schritt für die Realisierung von Industrie 4.0.

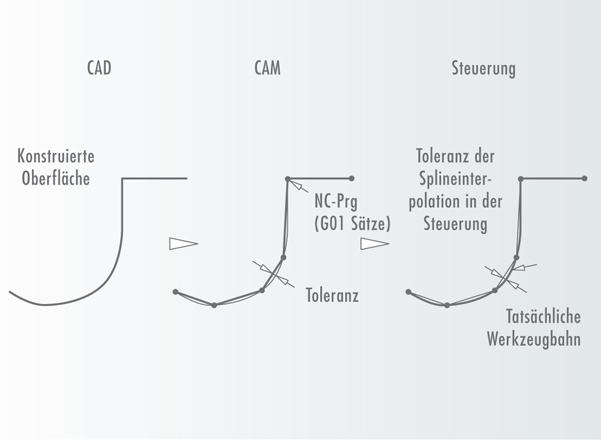

Für HSC optimierte Steuerungstechnik

Herausragende Eigenschaften der Röders Steuerung RMS6:

- Satzverarbeitungszeit < 0,1 ms

- Lookahead > 10.000 Sätze

- Ständig verbesserte Splineinterpolation

Leistungssteigerung durch Steuerungsupdates

Neueste Steuerungsversionen auch für ältere Maschinen

(ab Baujahr 1995) durch den besonderen Röders Update-Service für geringe Kosten verfügbar

> Höhere Genauigkeiten, bessere Oberflächen und erheblich kürzere Bearbeitungszeiten

Automatische Schwingungsminimierung

Für höchste Oberflächenqualitäten automatische Optimierung der Drehzahl durch die Maschine auf geringst mögliches Schwingungsverhalten in einem vom Bediener frei wählbaren Bereich, Patent in Anmeldung

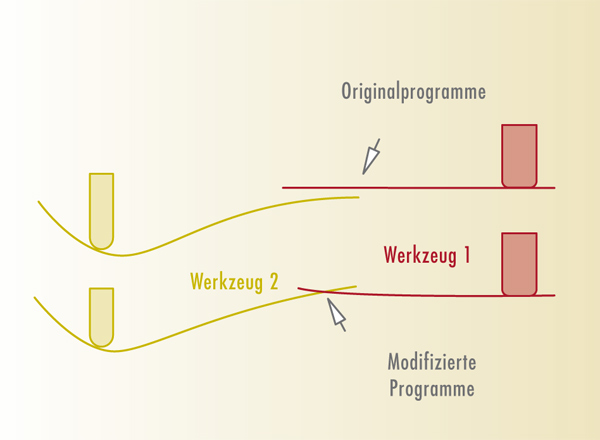

Tangentiale Übergänge

Patentierte Funktion zur Vermeidung von Absätzen in Übergangsbereichen bei Bearbeitung mit mehreren unterschiedlichen Werkzeugen

- Automatische Modifikation der Bearbeitungsprogramme für tangentiale Übergänge

Postprozessoren

- Einfache individuelle Erstellung von Postprozessoren für alle CAD/CAM-Systeme mit Hilfe des Röders Postprozessor-Handbuchs

- Standardpostprozessoren bei Röders verfügbar

- Vollständige Ausgabe aller Parameter durch das CAM-System

→ keine Programmierung an der Maschine erforderlich

- Verarbeitung von ISO- (G‑Code) oder Heidenhain®#-Klartextprogrammen (eingeschränkter Befehlsumfang) möglich

- extrem kurze Einarbeitungszeit

- Wechsel zwischen Röders-Steuerung und Fanuc, Siemens, Heidenhain oder anderen sehr einfach, da der Bediener in seiner gewohnten Programmiersprache bleiben kann

- Auch gemischte Verwendung von ISO- und Heidenhain®#-Befehlen erlaubt

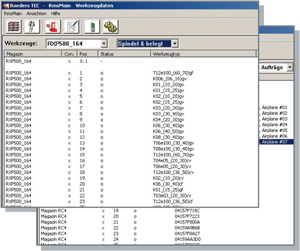

Optimaler Werkzeugeinsatz

Zahlreiche Funktionen für optimierten Werkzeugeinsatz

- Schwesterwerkzeuge

- Verschleißkriterien

- Standwege

- Messstrategien

- Geometrieerkennung und ‑prüfung

- etc.

Weitere Steuerungsfunktionen

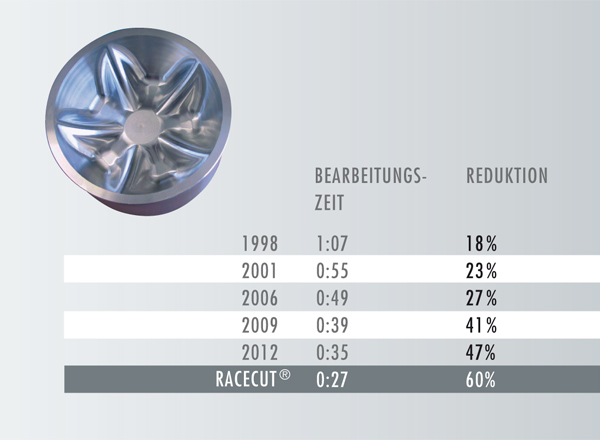

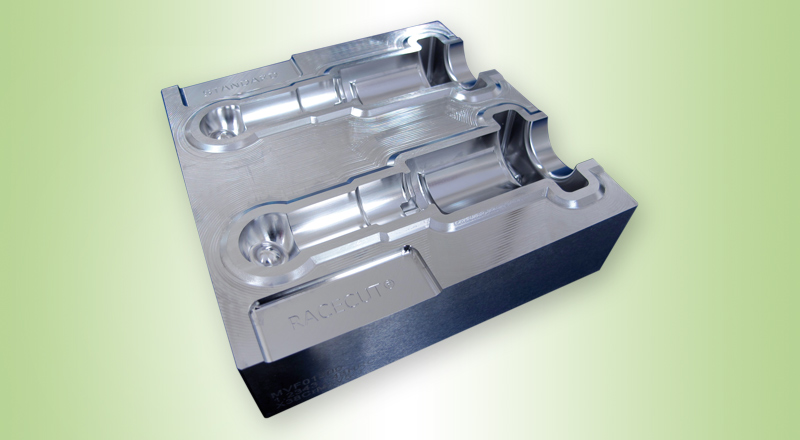

- RACECUT® — Leistungssprung in der 3D-Bearbeitung

- 32 kHz-Regelungstechnik und eine optimierte Bahnplanung in der Steuerung verkürzen die Bearbeitungszeiten bis zu 20 % bei gleicher Oberflächenqualität und Präzision

- Da der Energieverbrauch der Maschine unabhängig von der gewählten Dynamik relativ konstant ist, liegt die Energieeinsparung in gleicher Größenordnung

#Heidenhain ist eine eingetragene Marke der Dr. Johannes Heidenhain GmbH.