TOLERANZEN HALBIERT!

Neue RPT-Baureihe ermöglicht deutlich höhere Präzision

mit PRECITEMP®- und NANOTOL®-Technologie

Nicht nur optisch unterscheiden sich die neuen RPT-Maschinen bei Röders von den Vorgängermodellen. Es stecken auch neue Technologien in den Maschinen. In der Folge werden bei vielen Anwendungen bisher undenkbare Toleranzen möglich. Röders ist gegenüber der sehr präzisen RXP-Baureihe nochmals ein Quantensprung gelungen.

NANOTOL® — für höchste Präzision in den Linearachsen

Mit der NANOTOL®-Technologie hat Röders Präzision und Laufverhalten der Führungen in den Linearachsen der RPT-Maschinen auf ein neues Niveau gehoben. Die Toleranzen im Laufverhalten der Achsschlitten sind so gering, dass diese auf das Bearbeitungsergebnis keinen Einfluss mehr haben, weil andere Parameter wie Laufruhe des Werkzeugs etc. eine größere Rolle spielen. Die Graphik zeigt den gravierenden Unterschied zwischen bisheriger und neuer Führungstechnologie mit NANOTOL®.

Restfehler in der Geradheit der Führungen und Positionierunsicherheiten des optischen Maßstabs werden mit dem hochpräzisen XM60-Laser von Renishaw über den gesamten Verfahrweg eingemessen und durch die Steuerung kompensiert. Auf diese Weise werden eine außergewöhnliche Genauigkeit und Geradheit der Linearachsen erreicht.

PRECITEMP® — hohe Präzision auch bei Temperaturschwankungen in der Werkstatt

In den meisten Anwendungen sind Temperaturschwankungen in der Werkstatt die wesentliche Ursache für Ungenauigkeiten bei der Bearbeitung. Das trifft auch auf klimatisierte Werkstätten zu, bei denen die Temperatur häufig nur um wenige Grad schwankt. Daher war dies ein Schwerpunkt in der Entwicklung bei Röders in den letzten Jahren. Das Ergebnis ist die einzigartige PRECITEMP®-Technologie, die mit einem abgestuften Konzept je nach Anforderung eine temperaturrobuste Optimierung der Maschine für höchste Genauigkeiten ermöglicht. Dabei ist die Maschine ganzheitlich betrachtet worden und eine umfassende Lösung zur Temperierung sämtlicher Maschinenkomponenten erarbeitet worden. Minimale Restfehler werden mit einer Softwarekompensation eliminiert.

Wärmequellen in der Maschine wie Motoren, Hauptspindel, Linearführungen (optional) und Rundachslager werden ebenfalls hochgenau temperiert. Im Ergebnis steht der Nullpunkt der Maschine selbst bei Temperaturschwankungen in der Werkstatt von bis zu +/- 3°C auf +/- 1 µm.

3‑Achs-Fräsen und Koordinatenschleifen im XXL-Format

Die neue RXU2000 der Firma Röders ermöglicht Höchstpräzision bei der Bearbeitung von Werkstücken und Formen mit besonders großen Abmessungen. Die für außergewöhnliche Genauigkeit bei zugleich hoher Leistung beim Zerspanen gehärteter Werkstoffe ausgelegte Maschine verfügt über einen Arbeitsraum von 2.000 x 1.800 x 800 mm. Der Arbeitstisch ist für 5 t Belastung ausgelegt. Zur Gewährleistung höchster Genauigkeit wurde der Hub der Z‑Achse bewusst begrenzt.

Die RXU2000 eignet sich nicht nur für das 3D-Fräsen, sondern auch für das Koordinatenschleifen, Vertikalschleifen oder Profilschleifen. Diese Kombination von Arbeitsgängen in einer Aufspannung ist für viele Einsatzbereiche des Maschinen- und Formenbaus besonders interessant.

Für größtmögliche Genauigkeit auch bei länger dauernden Bearbeitungen sorgen Linear-Direktantriebe in allen Achsen sowie ein ausgeklügeltes Temperaturmanagement-System der gesamten Maschine. Erreichbar sind Stichmaß-Genauigkeiten unter 5 µm im gesamten Arbeitsraum sowie Rundheiten von 1–2 µm je nach Bohrungsgröße.

Besonders geeignet ist die Anlage für die Herstellung von:

- Großen Formplatten, z. B. für Folgeverbundwerkzeuge

- Großen flachen Spritzgussformen mit feinen Konturen (z. B. für Dichtungen), die mit relativ kleinen Werkzeugen bearbeitet werden müssen

- Maschinenbauteilen, z. B. Führungsbahnen

- Großen Hochpräzisionswerkstücken

Verlässlich mann‑, frau- und diverslos fertigen

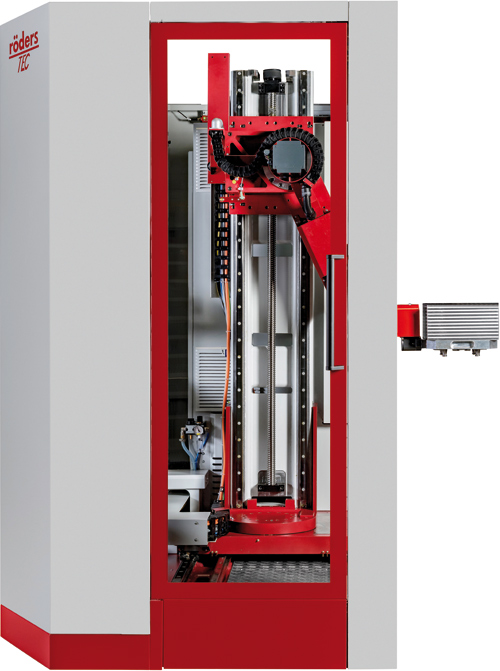

RCF 150 — lineare sehr kompakte Maschinenautomation für eine oder mehrere in Reihe aufgestellte Maschinen:

- Nur 1,5 m breit inklusive Regalsystem

- Max. Werkstückgewicht 150 kg

- Greiferwechsel für unterschiedliche Palettentypen und Werkzeuge

- schnell installiert durch modulare Bauweise

- später einfach erweiterbar

Zylindrizität < 0,5 µm

Eine Spritzgussform für Handylinsen mit 24 Kavitäten wurde auf einer RHP500 mit höchstmöglicher Präzision koordinatengeschliffen. Die besondere Schwierigkeit lag darin, dass die Bohrungen 8 mm Durchmesser hatten, der zu schleifende Bereich aber erst 15 mm unter der Formoberfläche begann und bis zu einer Tiefe von 45 mm reichte. Insgesamt mussten die Bohrungen somit auf einer Länge von 30 mm hochgenau zylindrisch geschliffen werden. Die geforderte Zylindrizität von 0,5 µm konnte bei allen 24 Kavitäten eingehalten werden.

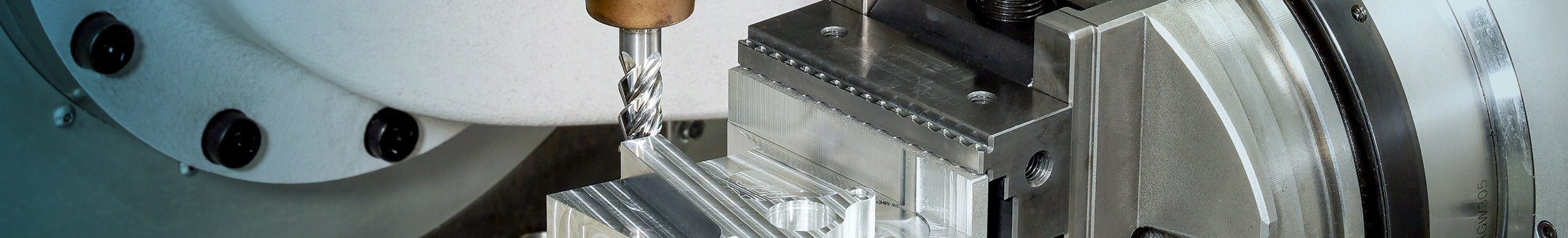

Fräsen und Schleifen

Werkzeuge bis 200 mm Durchmesser können mit Hilfe des unter der Traverse sitzenden neuen EC-Wechslers automatisch in die Spindel eingewechselt werden. Das Besondere, es wird auch eine gerichtete Kühlmittelzufuhr für jedes Werkzeug mit übergeben.

Bearbeitung mit großem Schleifwerkzeug mit gerichteter, ebenfalls automatisch eingewechselter Kühlmittelzufuhr für große Durchflüsse

Röders Partner bei umati

Röders ist Partner in der umati-Initiative des VDW (umati = universal machine tool interface).

Formen für Silikonkautschuk (LSR)

Trennflächen von Spritzgussformen für Silikonkautschuk (Liquid Silicone Rubber) werden hochgenau fertiggefräst. Die Formen können ohne Nacharbeit für ein gratfreies Spritzen direkt eingesetzt werden.

HEIDENHAIN®#-KLARTEXT und ISO-Code (G‑Code)

Um Einarbeitungszeiten von Maschinenbedienern zu minimieren und den Wechsel zwischen Maschinen mit verschiedenen Steuerungen möglichst einfach zu halten, erlaubt Röders die Programmierung in HEIDENHAIN®#-KLARTEXT (eingeschränkter Befehlsumfang) oder ISO-Code (G‑Code). Die Programmierung mit Makros an der Steuerung ist extrem einfach. Wer die NC-Befehle kennt, benötigt keine extra Schulung.

#Heidenhain ist eine eingetragene Marke der Dr. Johannes Heidenhain GmbH.

Reflektor aus ELMAX mit 58 HRC

Auf der Maschine erreichte Ergebnisse:

Genauigkeit +/- 1 µm

Oberflächenqualität Ra 0,010 µm

Neue Möglichkeiten in der Uhrenindustrie

Die Kombination von hochpräzisen Luftlagerspindeln bis 90000 UPM mit der Linearmotortechnik der Röders-HSC-Maschinen erreicht höchste Qualitäten in der Uhrenindustrie. Auf der EPHJ in Genf konnten sich Fachleute aus der Branche direkt an der Maschine von den außergewöhnlichen Qualitäten überzeugen. Mit der langjährigen Kompetenz von Röders in Automation kann die Maschine in einen äußerst wirtschaftlichen Fertigungsprozess vor Ort eingebunden werden.