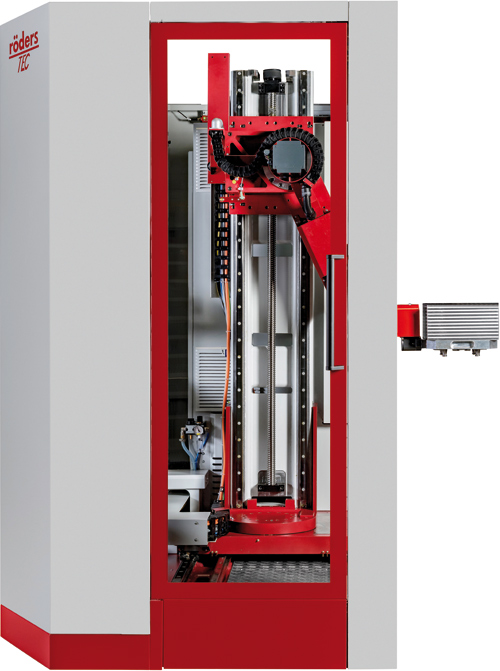

Röders Precision Technologies –

RPT450DS

Fräsen, Schleifen, Messen in einer Maschine

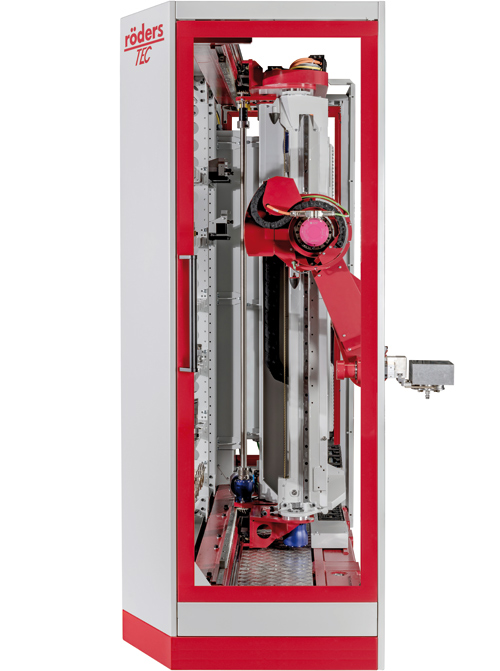

- Mehrjährige richtungsweisende Entwicklungen sind das Fundament der RPT-Baureihe

- Höchste Präzision, noch bessere Oberflächen und kürzere Bearbeitungszeiten führen zu erheblichen Produktivitätssteigerungen im Werkzeug- und Formenbau sowie Produktionsanwendungen

- PRECITEMP®-Technologie in den Ausbaustufen I, II und III für höchste Präzision auch bei schwankenden Umgebungstemperaturen

- Alle von der RXP-Baureihe bekannten Optionen stehen vollumfänglich zur Verfügung

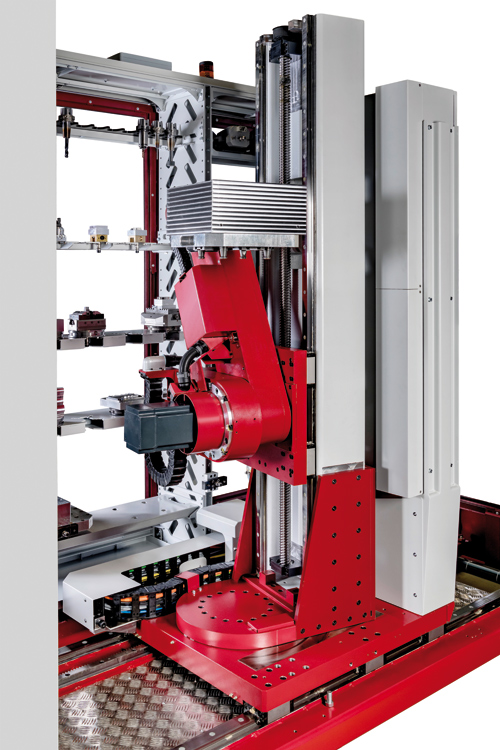

- Für kleine Werkstücke, auch in 5‑Achsmaschinen mit kräftigem Spannfutter für schwingungsfreie Bearbeitung

- Größte Spindel mit HSK E40-Schnittstelle

- Fräsen, Schleifen und Messen sowie alle Schmierstoffe möglich